YDC SONARを導入した経緯について教えてください。

クレームの出ない品質を実現し、お客様からの信頼性を向上させ、ムリ・ムダのない効率的な生産環境を実現することは、多賀工場の基本コンセプトの1つです。今回の取り組みも、そのコンセプトを具現化するための新たな挑戦の一環であり、製品の付加価値を高めて競争力を強化するための施策でもあります。

そのため、不良品発生時の原因究明に止まらず、工程異常をできるだけ早期に察知し、不良品の発生を最小限に抑え、できれば、発生自体を未然に防ぐことをめざしています。

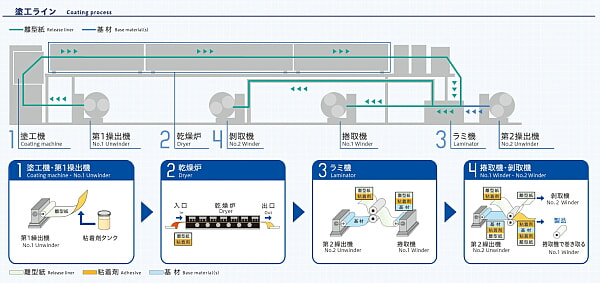

しかし、日々発生する膨大な種類と量のデータを迅速に分析するのは、手作業では不可能で、バラバラに保管されている実績データを統合的に管理し、効率的かつ高度な分析ができる仕組みが必要でした。

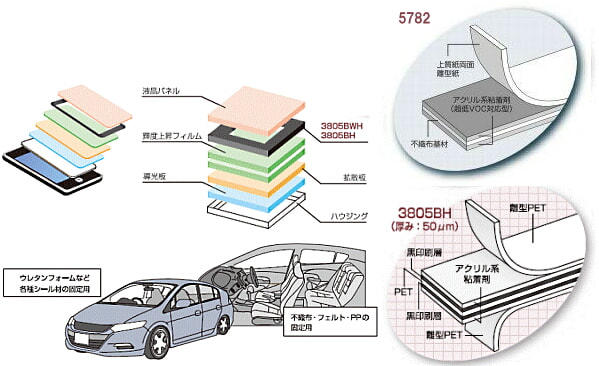

そこで、本社の品質管理部門に依頼して、高機能両面テープの新製造ラインに最適なシステムを選定してもらいました。

新しい製造ラインの稼働と同時にYDC SONARを利用し始めたのでしょうか。

まずは、ラインの安定稼働が優先なので、実際にYDC SONARの利用を開始したのは製造ラインが稼働した後になりますが、製造ラインの設計時からYDC SONARのことは意識しながら構築を進めていきました。

導入するシステムを選定する際の具体的な要件事項を教えてください。

具体的な選定要件として挙げたのは、次の5つの項目です。

・データの処理速度(高速処理)

・トレンド分析機能の有無

・統計解析機能の有無

・要因層別分析の有無

・操作性の良さ

これらの要件をベースに、いくつかのアナリティクス・ソフトウェアやBIツールと比較検討した結果、要件をクリアしていることはもちろん、導入実績やワイ・ディ・シーのサポート体制なども評価し、YDC SONARを選択しました。

YDC SONAR TrueInsightも導入していますが、その理由も教えてください。

YDC SONARは、どちらかと言えば専門家向けのツールで、より深い分析を行うのには使いやすいのですが、多少の知識や慣れも必要となります。しかし、製造現場における工程異常の確認には、テンプレート化した情報をシンプルな操作で表示できれば済むので、YDC SONAR TrueInsightを導入しました。

実際、必要な期間を指定するだけで、だれでも簡単に引き継ぎ時に確認するレポートが表示できるので、現場に負担をかけることなく、工程異常の確認ができるようになりました。