YDC SONARを導入しようと考えた理由を教えてください。

近年、製造工程において製造履歴や品質データ、プロセスデータ、装置データなど、さまざまな生産情報が得られるようになりました。当社においても、YDC SONARを導入する以前からそれらの情報をまとめて、品質管理に役立てるための取り組みを実践してきました。しかし、これまでは情報を個別に分析をしているだけで、有機的に結びつけて活用する段階にまでは至っていませんでした。

また、これは直接的な導入の要因とは言えないのですが、中国のプリント基板工場を見学した際、膨大な生産情報を手作業で管理しているのにも関わらず、人海戦術で迅速に処理しているのを目のあたりにしました。当社でも人海戦術以外の方法で生産情報をより迅速に処理できる仕組みを取り入れなければ、彼らに勝てなくなってしまうと感じました。

そのような状況下で、いくつかの製品の導入を検討してきたのですが、YDC SONAR以外に当社の要望に合うソリューションは見つかりませんでした。

YDC SONARのどのようなところが要望にあったのでしょうか。

YDC SONARを選択したのには、3つのポイントがあります。

(1)異なるデータベースを簡単に連結

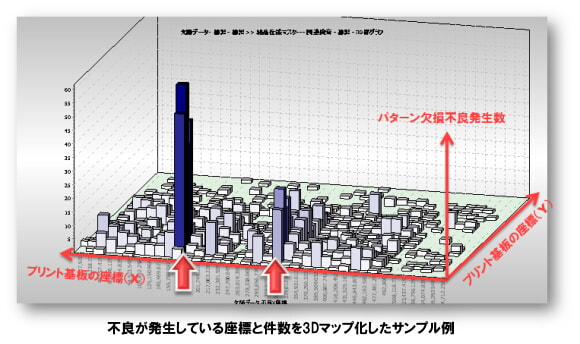

YDC SONARでは、装置データを含む多彩なデータフォーマットのデータベースを容易に連結でき、表現力豊かなグラフ化機能も網羅されています。それを活用すれば、これまで見つけることができなかった潜在的な不良や、その不良を見つけるために手間と時間を費やしていた分析を、迅速かつ的確に実行できると考えました。

(2)プリント基板/部品実装ラインと相性が良い

YDC SONARは半導体や液晶工場における導入実績が豊富で、プリント基板の製造ラインや部品実装ラインにおける情報の分析や管理にも適していると考えました。

(3)コンカレントエンジニアリングの推進

経験や勘ではなく、不良の要因を客観的なデータで示すことで、開発部門や設計部門の理解も深まり、コンカレントエンジニアリングを加速させることができると期待しました。

生産技術本部 要素技術部 部長 杉浦 純一氏(写真右)、同本部同部 プリント基板・実装課 課長 舘沼 良行氏(写真左)、同本部同部 庄司 新一郎氏(写真中央)、

生産技術本部 要素技術部 部長 杉浦 純一氏(写真右)、同本部同部 プリント基板・実装課 課長 舘沼 良行氏(写真左)、同本部同部 庄司 新一郎氏(写真中央)、