ノーコードで高精度なAI画像解析を実現!

ノーコードで高精度なAI画像解析を実現!

品質不良の要因特定や現場改善も可能に

NEWS

PROBLEM 従来の課題

「不良を確実・効率的に検出したい」

「不良要因を特定したい」など

製造現場でこんなお悩みはありませんか?

- 目視検査における

人的ミスで不良の出荷が

発生している - 出荷時に全数検査を

行いたいが、人的リソースが不足している - 検査装置を導入したが、

過検出が多く

歩留りが悪い - AIによる検査装置を

導入したが、運用が

難しくて活用できていない - 検査条件が変わる都度、

ベンダーに作業を依頼。

時間とコストがかかる - 不良の検出だけでなく、

不良発生の原因まで

特定したい - 品質不良の解析時間を

短縮したい

ABOUT

AI画像解析サービス

SearchMaruとは?

AI画像解析により「不良検出漏れ」や「過検出」を抑制

製造データ活用基盤との連携で、不良要因の特定・改善も

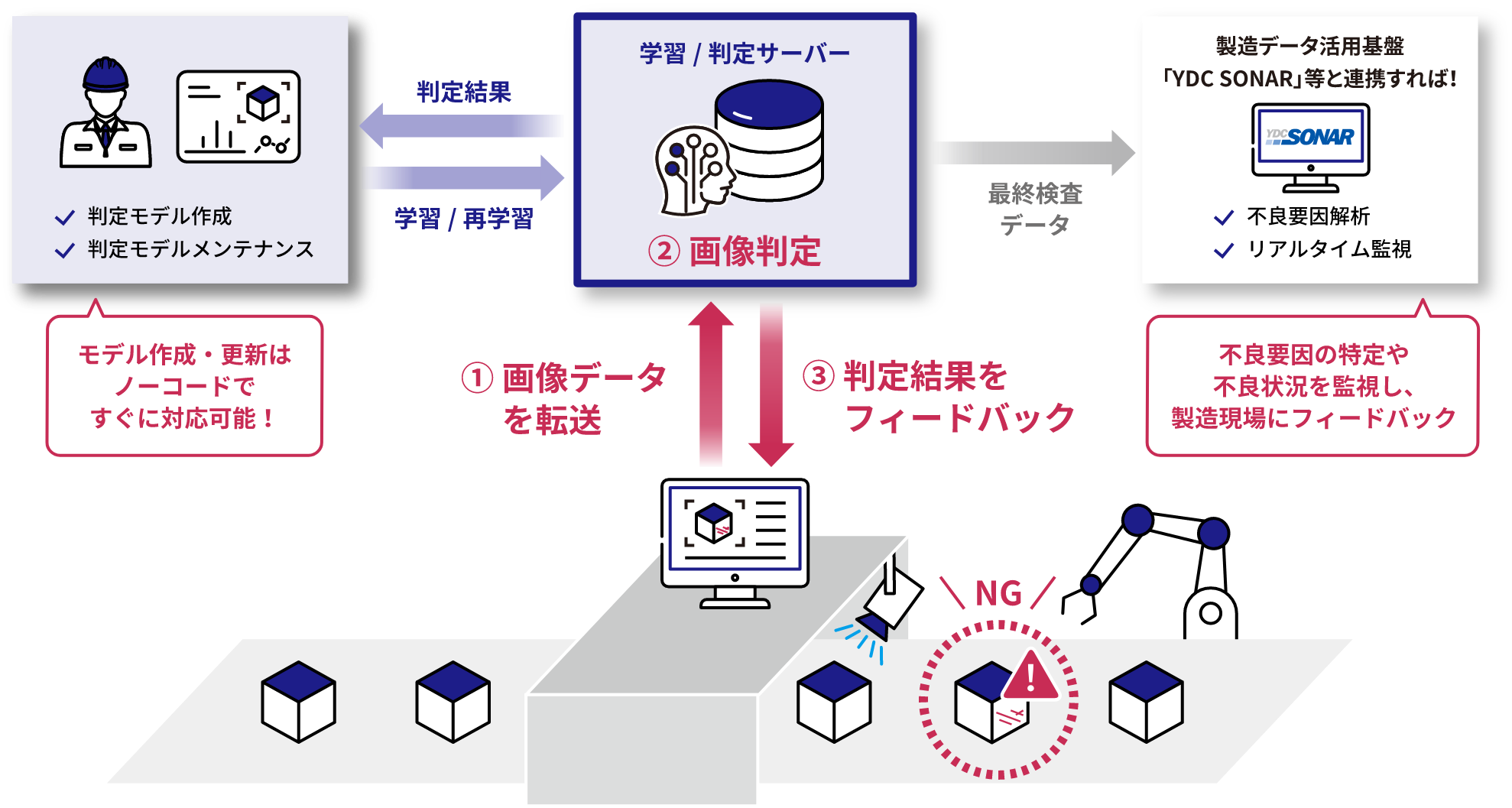

SearchMaruは、AI画像解析により、不良検出漏れや過検出を抑制。製造現場における検品業務の大幅な効率化を実現する画像解析サービスです。ノーコードで自在に設定変更できるので、ITの知識がなくても容易に運用可能。ベンダーなどに発注する時間やコストも不要です。また、製造データ活用基盤(YDC SONAR・他社BIツール等)との連携で、工程間・拠点間のデータを横断的に解析し、さまざまな課題解決につなげることができます。

横にスライドできます ▶

製造業のデータ解析を

熟知したYDCが

データ活用の仕組みづくりを

徹底支援

YDCは50年以上の長きにわたり、製造業のビジネス変革をサポートしてきたITコンサルティング企業です。卓越した知識・技術により多様な製造現場の効率化と付加価値向上をもたらすDX化を推進。その豊富な経験とノウハウを駆使して、画像解析の仕組みづくりを徹底支援します。

MERIT サービス・コスト比較

AI画像解析サービス

横にスライドできます ▶

- 学習モデルの作成

- 判定手法

- 判定根拠の可視化

-

メンテナンスの

容易性 - 不良原因の特定

- コストパフォーマンス

- AI画像解析サービス SearchMaru

-

◎

ノーコードで検査・学習モデルを

簡単設定 -

◯

検査対象の特徴に合わせて

AIエンジンを選択可能 -

◎

ヒートマップと判定スコアで

根拠を可視化 - ◎ 現場で設定変更が可能

-

◎

製造データ活用基盤「YDC SONAR」と

シームレスに連携、不良原因の特定が可能

YDC SONAR について詳しくみる -

◯

1ライセンスで多品種、

複数ラインに展開可能

- A社

AI画像解析サービス -

✕

設定の変更は、開発会社に

依頼する必要がある - △ 業界・業種に特化

- ✕ 判定根拠の可視化はできない

-

✕

設定の変更は、開発会社に

依頼する必要がある -

△

特化した業界・業種であれば

不良原因の特定が可能 -

✕

1ライセンスで

1つの品種、設備のみ対応

- B社

AI画像解析サービス -

◯

ノーコードで検査・学習モデルを

簡単作成 -

◯

検査対象に合わせて

判定ロジックの組み立てが可能 - ◯ ヒートマップで可視化

-

△

設定変更のために

高度な知識が必要 - ✕ 不良原因の特定はできない

-

△

ラインごとに

ライセンスが必要

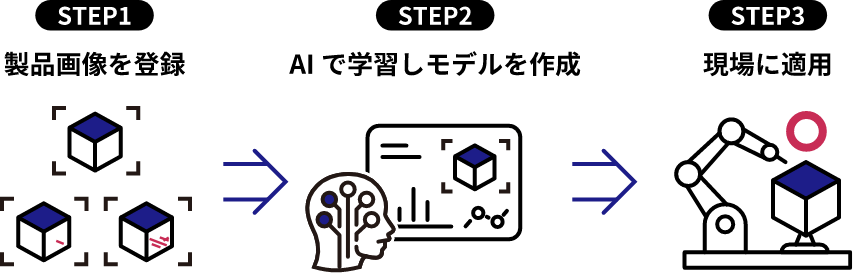

SOLUTION SearchMaru で実現できること

AI活用で画像解析の精度を向上

ノーコードで設定・運用が自社で簡単

SOLUTION

01

ノーコードなので

設定・運用が簡単で低コスト

ノーコードでモデル作成、設定変更も思いのまま。ITの知識がなくても自社で簡単に運用できるので、ベンダーなどの専門家に発注する必要がありません。運用コストと時間ロスの低減をもたらします。

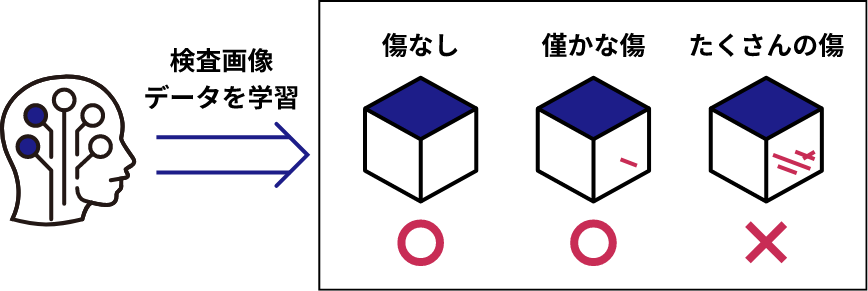

SOLUTION

02

AIの判定で過検出を抑制

高精度な検査を実現

単純にキズのあるなしで不良品を判定するのではなく、学習データを元にしたキズの形状、大きさなど、総合的な観点から良品か不良品かを判定。AIによる確度の高い判定で、不良検出漏れや過検出を抑制します。

SOLUTION

03

AIの判定根拠を

ヒートマップと判定スコアで可視化

AIの判定根拠を検査結果の詳細画面で確認することができます。特定のパラメータの分布や集中度合いを色分けしたヒートマップでわかりやすく可視化。データのパターンや傾向を簡単に把握することができます。

SOLUTION

04

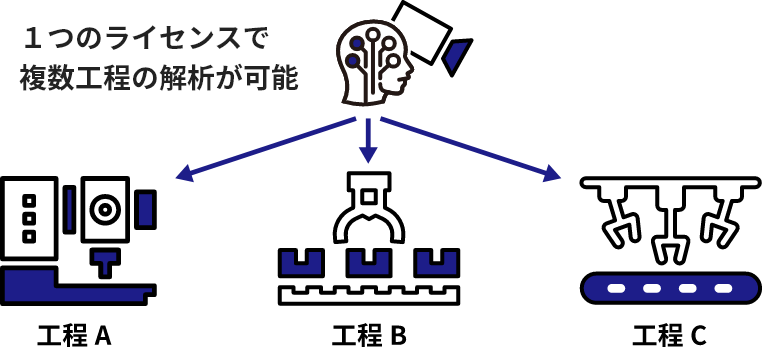

1ライセンスで多品種、

複数工程・装置に対応可能

1ライセンスで多品種、複数工程・装置に対応することが可能です。別の工程でAI判定を行う場合の別途費用やモデルごとに課金が生じるなど、追加コストを心配する必要はありません。

製造データ活用基盤「YDC SONAR」との連携で、

検査の自動化から品質改善までトータルにサポート

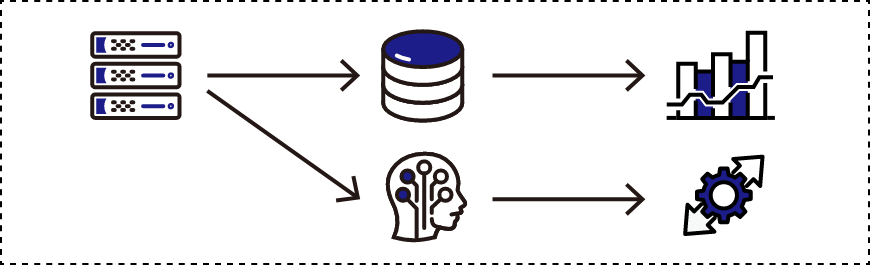

製造データ活用基盤「YDC SONAR」とは

YDC SONARは、製造現場で発生する膨大なデータの簡単解析・迅速な意思決定をサポートする戦略的な情報基盤。複数の工程間・拠点間のデータを横断的に解析し、様々な問題解決につなげます。製造業のデータ解析を知り尽くしたYDCの豊富な実績と経験に活かされています。

詳細はこちら

SOLUTION

01

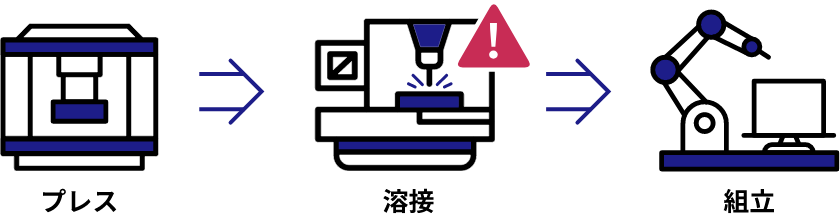

工程間のデータを横断的に解析

不良の原因を迅速に特定

従来困難だった各製造工程を横断した異なる粒度のデータ収集・連携・解析をスピーディに実現します。工程をさかのぼって不良原因を追跡できるため、迅速な原因の切り分けが可能です。

SOLUTION

02

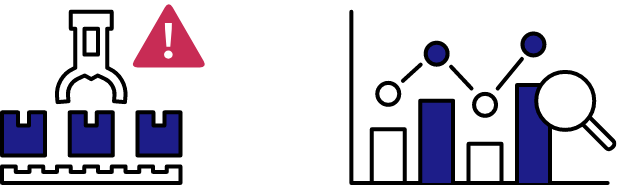

様々な予測モデルを活用することで

より高精度な予測が可能に

特定の課題に合った様々な予測モデルを活用することができます。課題の性質に応じた最適な予測モデルを選択することで、より高精度な予測が可能。様々な製造業の現場において、高度なデータ解析と意思決定をサポートします。

装置異常や品質不具合の作成が可能に

SOLUTION

03

解析手順のテンプレート保存により

データ解析の効率性を向上

解析手順・判断基準のテンプレート保存が可能。同様の解析を行う際に再利用することで、大幅に効率を向上できまます。チーム内でのテンプレートの共有も容易にでき、解析の一貫性を維持できます。

SOLUTION

04

製造業に最適化されたレポートを作成

成績書などの帳票も簡単に

品質・要因解析など、製造現場の業務に特化したレポートを手間なく取得することができます。さらに既存の帳票フォーマットを登録することで、成績書などの帳票も簡単に作成可能です。

YDC SONAR以外のデータ活用基盤との連携も可能です。

ご希望の方はお気軽に問い合わせください。

CASE ケーススタディ

半導体・液晶・鉄鋼・金属加工・自動車部品・化学など

様々な業種や業界で活用され、高い成果を上げています

液晶メーカー様 異物不良の解析で、歩留り・生産効率が改善

- 製造工程に入り込む異物の傾向がわからない

- どのような異物が大きな欠陥を及ぼすか原因特定ができない

自動車部品メーカー様 検査作業員を1/7に削減、検査精度を向上

- 作業者による分類作業の精度にバラつきがある

- 不良品の出荷を抑止するため過検出の傾向がある

- 抜取り検査のため、不良品の流出が防げない

FAQ よくあるご質問

Q

導入後のサポートはありますか?

A

活用支援サービスなど、充実したサポートをご用意しています。

Q

PoC(概念実証)は実施していただけますか?実施可能な場合、所要期間はどれくらいになりますか?

A

最短1カ月で実施しています。

Q

画像は何枚から検査できますか?

A

10枚から検査可能です。

Q

クラウド環境での使用は可能ですか?

A

使用できます。

資料ダウンロード

- SearchMaruカタログSearchMaruの各種機能や導入効果をわかりやすく解説したカタログをご用意しております。下記よりお気軽にダウンロードしてください。

- 資料ダウンロード