NEWS

-

2024/04/24 お知らせ製造業データ活用基盤 「YDC SONAR」製品ページをリニューアル

PROBLEM 従来の課題

データは蓄積されているけど、課題解決につながらない…

製造現場でこんなお悩みはありませんか?

- 見える化/BIツールを導入してきたが、個別の管理・分析では現場改善につながらない…

- データは収集できても、分析するノウハウがない…

- 各製造現場の異なるデータ形式を連携させるのが難しい…

- 品質不良の要因特定が難しい、時間がかかる…

- 工程間・拠点間をまたいだ品質管理が難しい…

- 組み立て、ケミカルなど、業界特有のトレーサビリティ管理が必要となっている…

ABOUT 製造業データ活用基盤 YDC SONARとは?

ノーコードで全工程のデータがつながる、使える!

工程間・拠点間のデータを横断的に分析し、真のカイゼンへ

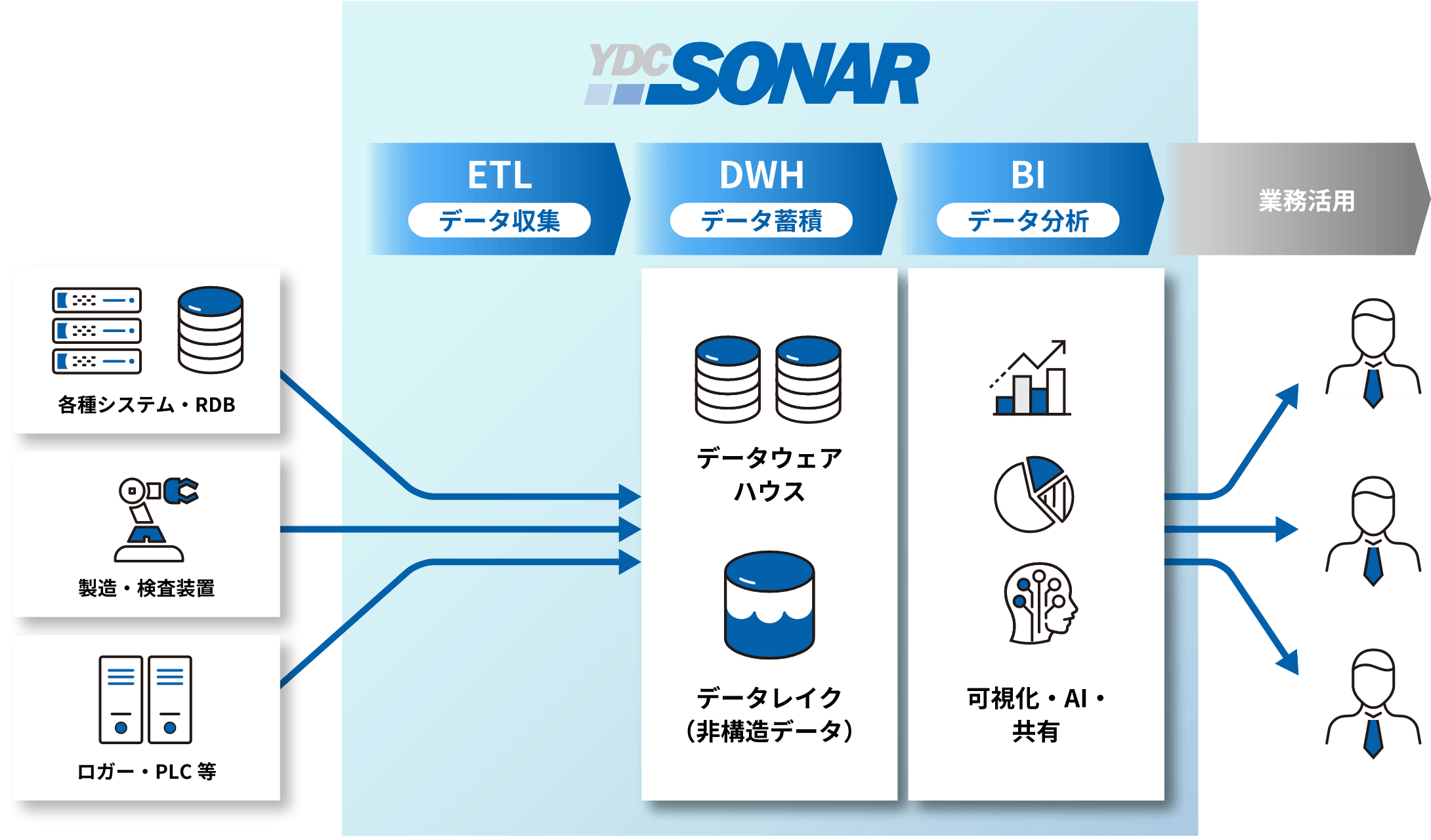

YDC SONARは、IoTデータの取り込みや収集頻度のリアルタイム化などに伴い製造現場で発生する膨大なデータを簡単に分析し、迅速な意思決定をサポートする戦略的な情報基盤です。

複数の工程にわたり、粒度の異なるデータを運用負荷をかけることなく管理できます。複数の工程・拠点で発生するデータを横断的に分析し、さまざまな課題解決につなげます。

横にスライドできます >>

製造業のデータ分析を

熟知したワイ・ディ・シーが

データ活用の仕組みづくりを

徹底支援

ワイ・ディ・シーは製造業のお客様に多数の実績があります。

モノづくりを熟知した担当者が仕組みを構築するため、

工程が進むと発生する管理体系や粒度の変化を考慮した、

一貫性のあるデータ管理が実現します。

MERIT サービス・コスト比較

BIツール/統計解析ツールとの比較

横にスライドできます >>

- データ収集・連携

-

データの前処理

(加工) - 見える化・分析

- 処理速度

-

運用拡張性

(データ・機能) - コスト

- YDC SONAR

-

◯

製造業向けETLツール

+IoT連携機能もあり -

◎

モノの流れ、粒度をノーコードでデータ加工可能

操作手順を保存・共有できる -

◯

製造現場での活用に特化した

見える化が得意 -

◎

IoTの大量データにも対応

データを間引かずグラフを高速表示(特許取得済) - ◯ ETL、DWH、BI機能が網羅されており、ノーコードで処理できるため、追加や変更対応が容易

-

◯

ETL、DWH、BI三位一体型として

コストパフォーマンスを発揮

- BIツール

-

△

ETLツールとの連携が必要

外部接続コネクタの種類が多い -

◯

粒度の異なるデータの扱いは

不得意 - ◎ 汎用的なグラフと表現豊かなレポート表示が充実

-

△

データ量に依存

大量データの可視化では間引き - △ ETLやDWH機能は他社ツールとの組み合わせが必要

-

◯

製品によって安価なものもあり

ただし他システムとの併用が前提

- 統計解析ツール

- × 基本的に他システムとの連携を前提にしていない

- △ データ分析に特化しているためデータ加工は不得意

-

△

業務に合わせた

可視化が難しい - × 解析特化のため、その他データ取込みやグラフ表示は遅い

-

×

新たなデータを連携する場合は、

コーディングが発生 -

◎

比較的安価

ただし機能は限定的

SOLUTION YDC SONARで実現できること

導入/運用

ETL・DWH・BI機能をオールインワンで提供

高精度なデータ分析の手間を大きく削減!

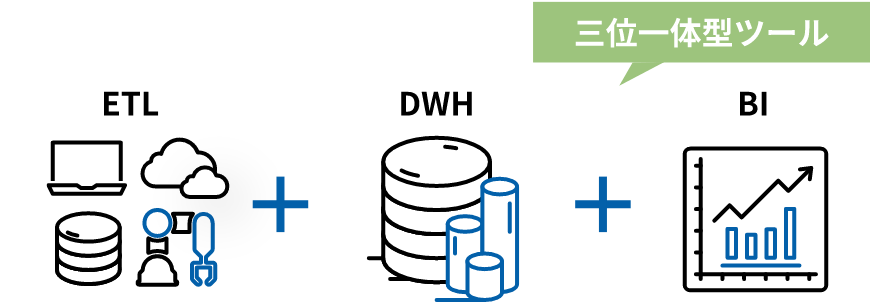

SOLUTION 01 BI・ETL・DWHの「三位一体型ツール」で、導入がスムーズ

従来のようにETL・DWH・BIを別々に導入する必要がありません。設定も簡単にできるため、スムーズに導入ができ、シンプルに運用できます。

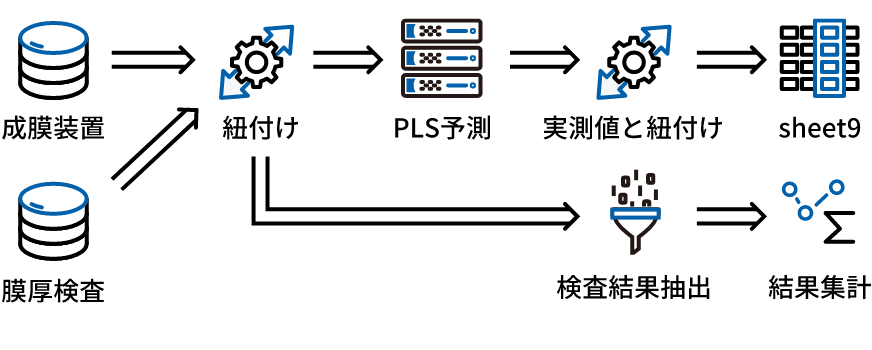

SOLUTION 02 製造・品質データの前処理が簡単データの紐づけ・集計もスムーズ

データを分析するためのデータ抽出・クレンジング・加工を簡単に設定。IT部門の手を借りなくてもデータ分析が可能です。

SOLUTION 03 他システムのデータをAPI連携することで、データ加工の工数削減が可能に

他システムのデータに対してYDC SONARのテンプレートを実行、加工したデータを相手システムへ連携することも可能です。データ加工の工数を削減できます。

SOLUTION

04

大量データも間引きせず全て表示

圧倒的な高速描画

特許技術により大量データでも超高速に間引きなしで全て描画します。グラフとデータが完全一致するので重要な変化点を見逃しません。

SOLUTION

05

製造業に特化したレポートや帳票を

簡単に作成

品質・要因分析や試験報告書など、製造業で必要とされるさまざまな様式のレポートや帳票を簡易に作成可能。Excelで定義された書式と出力データの関連付けはマウス操作で行えます。

SOLUTION

06

解析やデータ加工がすべてノーコード

手順も自動保存で属人管理から脱却

検索・結合などのデータ操作やグラフ描画などの可視化がノーコードで行えます。また手順が自動で保存され、テンプレートとして共有・再利用できるため、属人化からの脱却が可能です。

データ活用

複雑な工程/拠点を横断した不良把握・要因調査で、

品質・歩留まりの改善へ

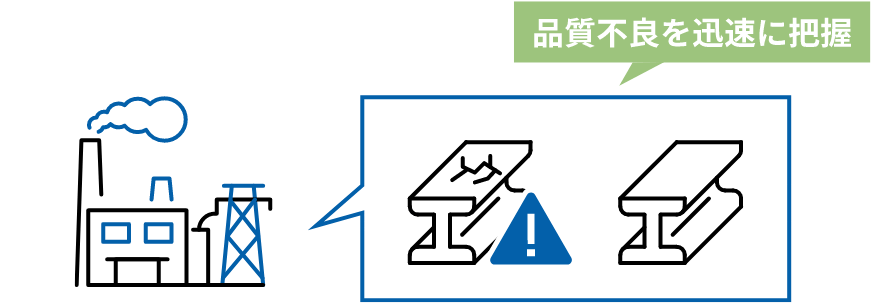

SOLUTION

01

不良を早期発見、

後工程に残さない

製造現場で生まれる数値、画像を分析し、リアルタイムで異常を通知します。潜在する不良をいち早く発見でき、後工程に残しません。

SOLUTION

02

工程間のトレーサビリティ・

データ分析で難しかった不良要因の

調査も迅速に把握

従来困難だった工程間を横断したデータ分析を実現。工程をさかのぼって不良要因の混入を追跡できるため、迅速な原因の切り分けが可能です。

SOLUTION

03

データに基づく設備の

予防保全を実現

各機器の稼働ログについて高度な統計解析を簡単に実施できます。誰でも設備が故障する予兆を捉え、予防保全に役立てることが可能になります。

SOLUTION

04

データ改ざん等の

セキュリティリスクを抑える

帳票を作成時にPDFを暗号化するため、改ざんを防止できます。また、解析を実施した手順が全て保存されるため、不正が発見された際に追跡が可能です。

CASE 事例紹介

組み立て・ケミカル・半導体、鉄鋼、医療機器まで

幅広い分野で活用

自動車部品分野 ジヤトコ株式会社様

100年に一度の大変革に向け YDC SONAR と Snowflake を連携した基盤を構築。二次曲線的に増加するデータを

素早く分析・活用し、企業競争力を強化。

- 全社データの

一元管理 - BEFORE 基幹システムや品質管理システムなど個別の情報は存在しているものの、管理がバラバラのため内容把握に時間がかかっていた。

- AFTER ビッグデータ環境の構築 クラウドベースのSnowflakeと連携して一元管理するビッグデータプラットフォームを構築。親会社や全社のデータ連携が行えることで内容把握が迅速になった。

- 不具合への

迅速対応 - BEFORE 膨大なデータに対して、検索や分析に時間がかかり、原因把握やそれに向けた報告・対応に時間がかかっていた。

- AFTER 操作性の向上 検索や分析・加工のスピードが圧倒的に上がったことで不具合発生後の対応が素早く行え、お客様への影響を最小限に留めることが可能になった。

- 企業競争力

の強化 - BEFORE お客様から修理等の依頼があったタイミングでデータを取得していたため、情報量や種類が限られ、活用範囲が品質管理に留まっていた。

- AFTER 製品開発への迅速な反映 お客様の走行データをリアルタイムに取得可能になったことで、品質保証以外にも部品設計や新たな製品開発に活かせるようになった。

組立て分野 株式会社プロテリアル様

データ収集~前処理までの時間を大きく短縮、

不良発生要因特定・設備予防保全にデータを活かす。

- データ収集の仕組み

- BEFORE 部門数万件のデータを手作業でデータ収集してExcelで集計。データ加工の手間もかかり、分析までたどり着かない。

- AFTER データ収集~前処理を高速化 自動収集した数百万件のデータを高速処理、1/10以下の時間で分析の前処理を完了

- 不良発生要因を特定

- BEFORE 「生産」「設備」「品質」のデータがバラバラに集計されるため、品質不良の原因究明も困難

- AFTER 不良要因の特定を効率化 「生産」「設備」「品質」のデータを一元管理、不良発生要因を特定

- 設備の予防保全

- BEFORE 設備の部品交換のタイミングは、技術者の経験・勘に頼る状況

- AFTER データに基づく予防保全 設備データ・環境データを組み合わせて部品交換のタイミングを定量的に評価

ケミカル分野 積水化学工業株式会社様

各工程のデータを収集して、不具合・異常発生を検出、

要因特定も迅速に対応可能に。

- 不具合検出

- BEFORE 高機能両面テープは厚み0.05mmの誤差で不良品になるが、出荷検査時しか発見できない

- AFTER 不具合を容易に抽出 各装置から抽出した生産実績情報を分析して、製造ラインでの異常発生を確認!

- 不良発生要因を特定

- BEFORE 不良発生時もロット製造時の実績データを見つけるのが困難、原因究明に半日以上

- AFTER 不良原因を発見 異常発生時に、即座にロットナンバーから各装置の実績データを絞り込み、原因を究明!

- トレーサビリティ管理

- BEFORE 品質のエビデンスは、試験成績書のみ、その他の生産プロセスのデータは提供が難しかった

- AFTER 確実なトレーサビリティ管理 材料・生産条件・生産プロセスなどの情報を品質エビデンスとして簡単に抽出!

半導体分野

横河マニュファクチャリング

株式会社様

複雑な製造ラインで慢性的に発生していた

パターン欠損不良の要因を短時間で特定

- 慢性不良の要因特定

-

BEFORE

プリント基板の製造ライン

パターン欠損不良などパターン起因の不良が慢性的に発生

自動外観検査装置で不良情報を蓄積しても、作業者・時間・装置の生産情報を紐づけられず、分析に時間がかかる -

AFTER

パターン欠損不良の要因特定

自動外観検査装置と生産情報を連携

パターン欠損不良の要因を短時間で特定

- 不良発生要因特定を

迅速化 - BEFORE プリント基板の製造ライン 経験・勘に頼った品質改善をせざるを得ない状況、時間をかけて不良発生品番・原因を特定

- AFTER 不良発生・原因特定を迅速化 自動外観検査装置と漏れ不良のデータ・部品番号を結びつけて、部品単位で集計、要因特定が数分で完了

TRIAL 無償トライアル

製造業における豊富な導入実績を誇る

YDC SONARの新規導入をご検討中のお客様はもちろん、“既に導入済みだが、さらに活用の幅を広げたいお客様” も、現環境に影響を与えずにお試しいただけます。

- ビッグデータを自由自在に分析・可視化

- 快適な操作性と多彩な表現力をご体感ください。

製造現場での活用方法は多岐に渡るため、想定する機能が搭載されているか? 操作性や運用面がフィットするか? などを導入前に評価する事が重要です。 トライアル期間中は、専門のスタッフより操作方法についてはもちろん、お困りの業務や利用目的に応じた機能活用等もアドバイスいたします。 「導入したいが使いこなせるか?」「自社の運用にマッチするか?」など不安をお持ちの方は、 ぜひ「YDC SONAR トライアル サービス」をお試しください。

- お客様の業種・業態によっては、ご利用をお断りする場合がございます。ま た、本トライアルサービスでは、性能ベンチマーク目的での検証はできません。

- 本サービスは法人でご利用いただくお客様が対象となります。また、1法人につき1件までとさせていただきます。

- チェックポイント①操作性

- 実際の環境で直感的な操作性を体感いただけます。

導入後にすくに馴染む操作性かどうかを確認してみてください。

- チェックポイント②機能

- 製造環境での活用方法は多岐に渡ります。

想定する用途に対応できる機能が搭載されているかどうかを確認ください。

- チェックポイント③活用のイメージ

- データの可視化や分析のトライ&エラーを繰り返しなど操作を体験することによって、実際にYDC SONARを使ったときのイメージを膨らませやすくなります。